Si el post anterior “Comunidad y Tecnología frente al Coronavirus” lo escribía como observador este lo escribo desde mi cómoda segunda línea, colaborando en prototipos de respiradores de emergencia desarrollados con 3D Printing y componentes de IoT. La primera línea son las personas que arriesgan su salud por mejorar la del resto.

No me gusta escribir tan claramente sobre iniciativas en las que participo. Dado el objetivo e intensidad emocional haré una excepción.

Durante las últimas 3 semanas he participado en una carrera contra el coronavirus. Es una carrera colectiva cuyo objetivo es lograr que no faltaran respiradores ni profesionales formados en los hospitales para usarlos.

Se trata de objetivo ambicioso que se hacía más urgente y frustrante cuando la pandemia se acerca a tu círculo más cercano. Cada uno ponía su granito de arena.

Además, creo que el aprendizaje de lo sucedido España puede servir para otros países en los que la pandemia se encuentra en una fase menos avanzada, por lo que no está demás el esfuerzo.

Hacer respiradores de emergencia con Impresión 3D e IoT, ¿estamos locos?

En la pandemia del COVID-19, las estimaciones indicaban que un 10-20% de los pacientes diagnosticados sufrían afecciones respiratorias graves. Un 5-10% requerían ingreso en UCI con necesidad de soporte respiratorio.

Por ejemplo, el Gobierno de Reino Unido encargó a un consorcio formado para la ocasión por Airbus, McLaren y Rolls Royce la construcción de 30.000 respiradores invasivos en 5 semanas. Para ello les autorizó a «clonar» un dispositivo comercial existente.

En España, los mensajes de los médicos con los que tenía contacto no eran en precisamente tranquilizadores. Aunque es cierto que, hace 3 semanas, la situación de un Internista de Madrid y la de otro de Sevilla era muy diferente.

RESUCITADORES MANUALES DE ACCIONAMIENTO MECÁNICO

Ante la situación de extrema necesidad de respiradores de emergencia, han surgido diferentes iniciativas enfocadas al desarrollo rápido de sistemas de ventilación invasiva y no invasiva.

Se trata de promover la producción local, no de respiradores completos, sino sistemas lo más sencillos posibles para complementar los existentes durante el tiempo que dure la emergencia.

Son lo que la Agencia Española del Medicamento denominó «resucitadores manuales de accionamiento automático».

Respiradores4All

Un proyecto tan ambicioso necesita coordinarse con una plataforma también ambiciosa. Esa plataforma ha sido Respiradores4All. Su objetivo no es solo que hubiera respiradores sino también que hubiera personal médico cualificado para utilizarlos en caso necesario. Daba lo mismo que fueran prototipos o comerciales.

Respiradores4All está formado por un equipo de profesionales que nos hemos unido voluntariamente y es apoyado por un equipo médico increíble. Sin ellos, nada sería posible.

Desde Respiradores4All hemos trabajado en 3 prototipos diferentes con 3 planteamientos tecnológicos totalmente diferentes. Uno de ellos empleaba corte de metal, un segundo era 100% electrónico y el tercero empleaba impresión 3D.

Además estamos en contacto con otros grupos de la comunidad maker y tecnológica tratando de compartir experiencias e identificar los prototipos de mayor potencial, estuvieran o no en nuestro grupo, para acelerarlos con aseoramiento, material, logística, etc en un momento de enorme complejidad para todos.

Respiradores4All también ha lanzado otras iniciativas como facilitar la formación online en respiración mecánica para médicos no especializados o la identificación de profesionales que podían dar apoyo en caso de extrema necesidad.

Ha conectado empresas y equipos técnicos con el equipo médico del grupo asesorando en procesos de compra de equipamiento o en la forma de adaptar dichos equipos a las necesidades españolas.

La última iniciativa lanzada es la traducción de documentación de prototipos, formación y demás a diversos idiomas para que en países de África puedan sacar partido de la experiencia de estas intensas semanas en España.

Esperamos que muchas de nuestras iniciativas no lleguen a ser empleadas en hospitales por tratar de cubrir casos de extrema urgencia. El éxito es estar preparados.

Volviendo a los prototipos, solo 1 de cada 10 prototipos sería autorizado a tiempo

Estimábamos que contábamos con 2 o 3 semanas, en ese plazo como mucho 1 de cada 10 podría ser aprobado. También que necesitábamos que 4 o 5 prototipos llegaran a los hospitales para cubrir las necesidades.

No podía apostarse todo a una carta porque ninguno de ellos podría garantizar su funcionamiento pasados unos días en las condiciones reales de un hospital, por lo que tener diversidad facilitaría la selección natural de los mejores. Además, disponer de diferentes prototipos debía permitir que la variedad de componentes fuera mayor y, de esa forma, reducíamos el riesgo de rotura de stock.

Pensábamos que no más del 10% de los equipos lograría la certificación en el tiempo necesario (máximo 3 semanas) por lo que era importante apoyar a todos los que lo intentaran. Finalmente el número de grupos trabajando en prototipos ha sido cercano a 50.

Nuestro prototipo, helpAir, era uno de esos casi 50 grupos trabajando en paralelo para que 5 (uno de cada diez) llegara a la homologación. Nos hubiera gustado que el nuestro estuviera en el grupo de los elegidos pero nos conformamos pensando que sin nosotros y los otros 44, probablemente no habría tantos en ese estado de madurez.

Todos los equipos contábamos con la comunidad de coronavirus makers, una comunidad de más de 2.000 personas dispuestas a apoyar este tipo de iniciativas con su tiempo, conocimiento y recursos personales.

La fuerza de la comunidad maker

Los avances de unos grupos nos incentivaban a otros y, además, nos tranquilizaban. Saber que había otros grupos trabajando en paralelo nos quitaba presión. No quiero pensar lo que hubiera sentido un grupo trabajando en solitario y pensando en que vidas de personas dependían exclusivamente de su éxito.

Las noticias de otros grupos ayudaban al ánimo. Si ellos lo han logrado, nosotros también podemos. Si ellos están utilizando estos componentes, quizás deberíamos utilizarlos nosotros también.

Pero la fuerza de la comunidad también ahoga. Nosotros nunca fuimos mediáticos. A otros grupos la comunicación les dio un impulso especial pero también provocó que una legión de personas estuviese esperando con sus equipos de impresión 3D para ponerlas en marcha e ir corriendo al hospital.

Eso les llevó a aislarse. Pasar de comunicarlo todo durante unas semanas a un hermetismo total durante las dos siguientes por miedo a que lo que dijeran defraudara o provocara que cientos de personas encendieran sus impresoras antes de tiempo.

Personalmente, pese a lo romántico que suena, no me parecía viable. No pensaba que cualquiera pudiera usar su impresora 3D y su material electrónico para replicar un aparato y llevarlo a un hospital. Se trata de un aparato que en caso de no estar en buenas condiciones puede matar a una persona o provocar consecuencias irreparables.

En caso de que se fuera a producción casera habría que montar una cadena de test capaz de garantizar la calidad y estabilidad de todos los aparatos.

Desde Respiradores4All trabajamos en esa idea pero finalmente la descartamos pensando que había que seguir otra línea, por lo menos, en Europa.

El doble camino de los respiradores de emergencia

El camino, en contra de lo que sostenían algunos en las comunidades, pasaba por crear un prototipo funcional para aprender, demostrar la viabilidad y una versión industrial que pudiera fabricarse en una línea de montaje.

Esa es, por ejemplo, la línea que siguió Oxygen en Barcelona junto a Seat. Oxygen ofrece actualmente 3 versiones: una básica, una pro y una industrial desarrollada con Seat.

Ese mismo planteamiento seguimos nosotros desarrollando una versión “maker” y otra “industrial”.

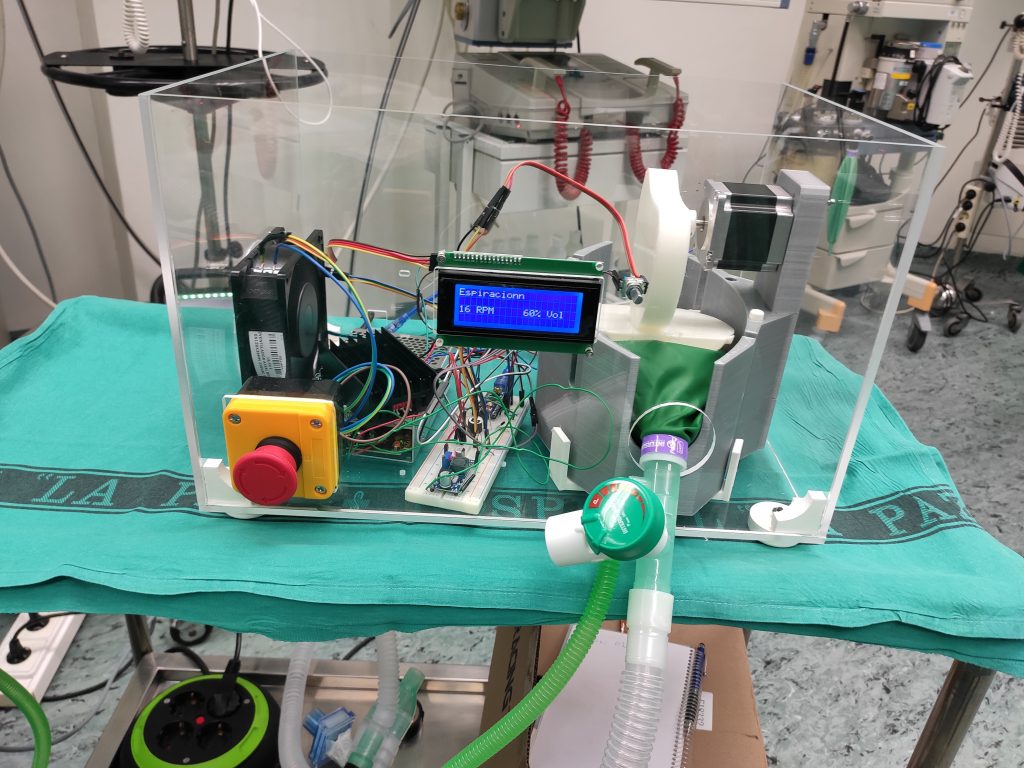

3D Printing e IoT: fortalezas en HELPAIR

En HelpAir, nombre de nuestro prototipo, nos marcamos varios principios:

- bajo coste,

- fácil de replicar,

- que empleara componentes de fácil acceso (impresión 3D y electrónica básica),

- que fuese fiable.

Este fue el enfoque porque queríamos aprovechar la experiencia de 4 años del equipo del Digital Hub de Ferrovial implementando diseños complejos en impresión 3D y multitud de proyectos de Internet of Things.

Además, la filosofía maker implica buscar formas de alcanzar el objetivo con aquello que tienes a tu disposición. No se trata de dedicar tanto tiempo al diseño y adquisición de componentes como en un proyecto habitual sino de analizar lo que tienes a tu alcance y ver qué eres capaz de sacar de ello.

Es algo muy alejado de la filosofía de una gran empresa pero, en un momento de escasez de suministro, es la única forma de trabajar.

Por eso, apoyarnos en nuestro conocimiento de IoT e Impresión 3D era clave. Trabajando así contábamos con una buena base que nos daba confianza de que podíamos hacer algo grande.

Otros diseños

Otros equipos con otro tipo de habilidades enfocaron sus prototipos al uso de metal cortado, madera u otros materiales. Esos diferentes enfoques enriquecían al conjunto, la probabilidad de éxito final y la dispersión de componentes necesarios.

En este sentido, me gustaría destacar la creatividad del equipo de Juan Monzón con Exovite. con un montaje muy simple logró un gran avance en pocos días. Su prototipo empleaba 2 motores y 2 planchas para presionar un Ambú. Con enorme generosidad, Juan y su equipo decidieron congelar su prototipo para unir fuerzas con otro que, en ese momento, parecía más avanzado.

Cuando fuera posible, desde Respiradores4All, queríamos promover ese tipo de convergencia para acelerar proyectos y facilitar su éxito sumando capacidades.

Otros enfoques eliminaban todo el mecanismo mecánico sustituyéndolo por electroválvulas. Estos sistemas tenían como principal ventaja su estabilidad dado que no tenían componentes mecánicos que pudieran sufrir desgaste. Por contra, a algunos de nuestros asesores médicos les preocupaba el riesgo de un exceso de volumen en caso de problemas en dichas válvulas.

Un buen ejemplo de este último tipo es RespiraAndalucía.

HELPAIR: El desarrollo

Partimos del diseño publicado inicialmente por el equipo de Reesistencia Team y empezamos a rediseñarlo en la línea que considerábamos más adecuada.

Mantuvimos el uso de electrónica “maker” single-thread para mantener controlado el coste y simplicidad, rediseñamos la mecánica y el circuito neumático incorporando filtros, válvulas de sobre-presión y PEEP, e incorporamos diferentes sensores de presión, flujo de aire y demás para mostrar al equipo médico los valores medidos.

Durante la primera semana y media tuvimos un gran avance. El feedback de expertos médicos y no médicos era muy positivo. Fuimos a pruebas veterinarias y, aunque no las superamos, también recibimos un feedback positivo. Los problemas detectados parecían resolubles en un corto espacio de tiempo.

HELPAIR: Las especificaciones

Pero según avanzábamos el nivel de exigencia también subía. Nuestro equipo médico empezó a identificar problemas que no se habían visto antes. El Reino Unido publicó unas especificaciones, las primeras que aparecieron públicamente, con un elevado nivel de exigencia. Imaginamos que la AEMPS no tardaría en hacer algo similar, aunque nunca lo hizo.

A finales de la segunda semana impulsar aire hacia el paciente ya no era el principal objetivo del respirador. El respirador servía también de termómetro de la situación de los pulmones del paciente mostrando datos sobre la complianza y otros términos médicos que jamás habíamos escuchado.

Insuflar aire a un cerdo no es difícil

Insuflar aire a un cerdo es fácil

Equipo médico de respiradores4All

Trabajar en un área que desconoces totalmente (como es la respiración mecánica) genera incertidumbre. Recibíamos mensajes optimistas, de ánimo pero también algunos frustrantes. Cuando crees que estás dando un paso importante y te das cuenta de que representa una pequeña porción.

Durante un tiempo en la comunidad había la sensación de que la meta estaba en llegar a pruebas veterinarias pero la realidad no era esa.

No bastaba con impulsar aire y leer valores para mostrarlos en un display. El dispositivo debía reajustar su funcionamiento según el comportamiento del pulmón.

Pese a lo logrado hasta el momento, y que estábamos cerca, el procesador single-thread empleado no nos permitía garantizar esa realimentación y ajuste en tiempo real.

El equipo hizo un intento de integrar 2 procesadores que se comunicaran entre sí a bajo nivel pero el tiempo que no teníamos se incrementaba.

Muchos otros equipos llegaron a la misma situación. Basta con ver el rediseño final de Reesistencia Team incorporando un PC embebido dentro del dispositivo.

HELPAIR: Nuestras debilidades

AEMPS publicó sus requisitos entre los cuales se incluía una certificación de compatibilidad electromagnética.

Nosotros considerábamos necesario también unas pruebas de resistencia manteniendo el sistema funcionando durante 33.600 ciclos (aproximadamente 30 horas).

Después de 2 semanas sin descanso, con un reto importante por delante (la correcta conexión de los 2 procesadores y ajustar el impulso de aire en base a los sensores), estimábamos unos 4 días para esas pruebas.

El tiempo marcado se agotaba y, como suele pasar en esos casos, se hacen más evidentes las debilidades.

La primera, la cadena de suministro. Tanto en componentes sanitarios como electrónicos era imposible obtenerlos en el tiempo adecuado. Si inicialmente costaba, en ese momento teníamos un motor retenido en la aduana en España y un caudalímetro en Italia.

Si era difícil conseguir una unidad, 2 o más unidades de cada componente era imposible. El equipo trataba de resolver esas carencias con soluciones caseras que hacían que tareas que podían ser realizadas en horas tardáramos días.

La distancia con los prototipos que habían empezado una semana antes, habían sido más rápidos o utilizaban otros componentes empezaba a crecer. No era importante si ellos llegaban pero sí un problema si ellos tenían las mismas dificultades de suministro.

La segunda, trabajábamos en remoto, desde casa, con una única instancia del prototipo en casa de una persona que por más que trabajase, era imposible integrar el trabajo del resto a la vez que avanzaba en su parte. Aunque otros equipos podían apoyarnos no teníamos capacidad de repartir más el trabajo y crear una copia era un trabajo de 1 o 2 jornadas.

Ni pensar en iniciar pruebas finales con esa única instancia. Significaba que durante la semana de pruebas teníamos que parar todos los desarrollos.

Finalmente, el cansancio de trabajar 16 horas al día hacía imprescindible bajar el ritmo.

HELPAIR: La alternativa industrial

Desde el principio teníamos en mente una versión industrial además de la maker.

Dada la situación, la alternativa más efectiva era parar los desarrollos de la versión maker y pasar directamente a la industrial. Pese a tener avanzados los diseños consideramos un esfuerzo de otras 2 semanas más otra de pruebas.

Sabíamos que otros equipos que habían iniciado ese camino también les estaba costando y, de nuevo, la cadena de suministro de ciertos componentes nos generaba incertidumbre añadida.

En ese momento había un grupo de 5 prototipos estaban a punto de ser autorizados por la AEMPS para pasar a ensayos clínicos con humanos. Empezábamos a tener la sensación de que el objetivo como grupo estaba cumplido.

HELPAIR: el resultado

Pese a sentirnos cerca, dadas las dificultades que teníamos, decidimos descontinuar el desarrollo. Descansar y dedicar 2 días a preparar toda la documentación para que fuera publicada en abierto.

Al cumplirse 3 semanas la hemos devuelto a la comunidad bajo licencia GPL/GNU v3 para que cualquiera que quiera emplear esta información sin ánimo de lucro pueda utilizarla.

Esperamos que esta documentación pueda ser utilizada de base en otros desarrollos (de respiradores de campaña invasivos o no invasivos) o de consulta por equipos nacionales o internacionales que quieran trabajar en sus propios desarrollos.

Después del intenso esfuerzo, hemos devuelto a la comunidad lo que le pertenece: los diseños que hemos realizado de un prototipo no completo de respirador invasivo de campaña.

Podeis acceder a toda la documentación aquí:

https://gitlab.com/helpair/helpair

Actualmente hay 4 prototipos que han logrado ya la autorización para iniciar estudio clínico y uno que parece destacar por su capacidad de ser industrializado: Oxygen con Seat.

Según noticia publicada en El Periódico, en el momento de cierre de este post, Seat ha producido ya más 500 unidades y ha parado la producción. Parece que las necesidades en hospitales empiezan a estar cubiertas debido a la bajada de ingresos en urgencias. Esperemos que la tendencia continúe y estos dispositivos de emergencia dejen de ser necesarios.

Y ahora, ¿qué?

Las actuales noticias sobre la importación de equipos, la fabricación nacional incrementada con Hersill (esperemos que no se vean limitados por los problemas de suministro de componentes que observamos), los avances de diversos prototipos y el posible aplanamiento de la curva nos hace pensar que los respiradores en España van a dejar de ser un problema muy pronto.

Dicho esto, tanto desde respiradores4All como desde HelpAir nos ofrecemos a colaborar con nuestra experiencia en el trabajo que otros equipos nacionales o internacionales estén realizando proyectos con el mismo objetivo.

Como decía en la introducción, creo que el aprendizaje de lo sucedido España puede servir para otros países en los que la pandemia se encuentra en una fase menos avanzada.

Seguimos trabajando en esa línea.

AGRADECIMIENTOS

HelpAir ha supuesto un esfuerzo colosal de Adrián de la Iglesia Valls, Jorge Vallejo Fuentes apoyados por Alejandro Pérez Ayo, Francisco Iglesias Sánchez, Ignacio Losas Dávila y Cristina Cruz Aparicio. En la última etapa también se unió el conocimiento y experiencia David López y Mariano de Diego para el diseño industrial.

También agradecer a Sngular, CI3 y, especialmente, a Ferrovial por su apoyo en recursos materiales y personales para llevar a cabo HelpAir.

Respiradores4all no hubiera sido posible sin Jose Luis Vallejo, Luis Gónzalez, Paco Gónzalez-Blanch, Juan Monzón, Ricardo Forcano , Eloi Cortés, Alejandro Fernández, José María Marzal, Manuel de la Matta, Rocío Díez Munar y Carlos Yébenes. Estos 5 últimos, el equipo médico que nos ha apoyado. Sin ellos, nada hubiera tenido sentido.

Y a todos los conocidos y desconocidos, empresas y particulares, que durante estas semanas nos han dado su tiempo y recursos de forma altruista para llevar a cabo ambos proyectos.

#EsteVirusLoParamosEntreTodos

REFERENCIAS

- Government chooses design of ventilators that UK urgently needs

- Comunidad y Tecnología frente al Coronavirus

- helpAir

- Oxygen

- El respirador ‘Andalucía Respira’, pendiente de aprobación por la Agencia del Medicamento

- BBVA: ¿cual es el mejor uso de de respiradores no invasivos frente al coronavirus?

- Respiradores4All

- Seat pausará la producción de respiradores tras comprobarse una descongestión de las ucis

FRANCO BATTIATO

No es un momento normal ni un post habitual así que tampoco pondré rock.

Una amiga me recordó el otro día esta canción. No sé porqué pero creo encaja muy bien en la situación actual.

Disfrutemos de “Centro de Gravedad Permanente”.